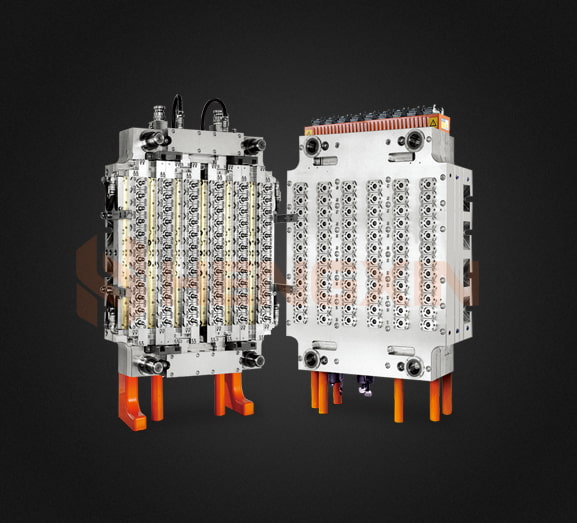

مجموعه رانر داغ ترکیب پیچیدهای از قطعات پلاستیکی گرم شده است که در حفرههایی در دستگاه رانر داغ ساخته شدهاند. حفره ها معمولاً قسمت های توخالی مدل قالب گیری هستند که باید ایجاد شوند. اکثر ماشینهای رانر داغ از فشار اکستروژن برای فشار دادن پلاستیک داغ از طریق حفرهها و وارد کردن قطعات استفاده میکنند. مواد پلاستیکی از قسمت های گرم شده به قطعات جریان می یابد که در حین شکل دادن سرد و سخت می شود. این روش قالب گرم رانر بیشتر در مدلهای پلاستیکی مانند ماشینهای مدل پلاستیکی یا سایر مدلهای وسایل نقلیه داغ استفاده میشود.

تئوری اساسی در پس نحوه عملکرد یک قالب دونده داغ این است که پلاستیک گرم شده توسط فرآیند اکستروژن از محفظه ای می گذرد که حاوی یک محیط مایع است. این محیط مایع معمولاً یک شکل بسیار چسبناک و داغ از بنزین است که معمولاً به عنوان اتیلن یا اسید تترا استیک شناخته می شود که به قالب داغ تزریق می شود. هنگامی که پلاستیک به انتهای محفظه می رسد، خنک می شود تا یک ساختار جامد از ذرات پلاستیک ایجاد شود. سپس پلاستیک در حین شکلدهی سرد و سخت میشود، زیرا قطعات داغ به داخل ساختار پلاستیکی جریان مییابند. هنگامی که قالب پلاستیکی تشکیل شد، معمولاً در دمای بالا در محیطی با فشار بالا، مانند دستگاه پخت، دستگاه تزریق فشار کم، یا توسط یک تفنگ هوای گرم شلیک می شود. این نوع قالبهای تزریق پلاستیک برای کاربردهای با جت گرم، تولید خط گرم یا ریختهگری لوله سرد محبوب هستند.

یک قالب دونده سرد از نوع غلتکی سرد سیستم دونده گرم استفاده می کند. نوع غلتک سرد سیستم قالب گرم معمولاً شامل یک صفحه گرم شده با غلتک های پیوسته است که برای جریان مداوم پلاستیک داغ به حفره ها اعمال می شود. حفره ها حاوی حجم زیادی پودر پلیمر جامد هستند. این پودر پلیمری توسط بخاری تنگستن تا دمای مناسب گرم می شود. رزین به داخل کاویتاسیون تزریق می شود. با این حال، سرعت و مدت قرار گرفتن در معرض حرارت متغیر است.

در یک قالب دونده سرد، غلتک های پیوسته یک نرخ ثابت از مواد پلاستیکی داغ را در یک حفره اعمال می کنند. هنگامی که رزین سرد می شود و ذرات پلیمر متراکم تر می شوند و در برابر هوادهی مقاوم تر می شوند، کاویتاسیون به طور قابل توجهی کند می شود. در این نوع سیستم نیازی به ماده پرکننده داغ نیست. بنابراین، قالبهای رانر سرد برای طیف گستردهای از مواد پلاستیکی داغ، مانند پلاستیکهایی با سطوح مقاومت بالا در برابر ازن، رایجترین ورقهای پلی اتیلن (PE)، پلی پروپیلن (PP) و پلی استایرن (PS) استفاده میشوند.

مزایای قالب سرد در مقایسه با روش های قالب گرم قابل توجه است. مزیت اصلی افزایش نرخ تولید است. این می تواند تا پنج برابر سریعتر از عملیات قالب گیری گرم باشد. از آنجایی که حفره در داخل گرم می شود، مواد پلاستیکی در حالت الاستیک باقی می مانند، به این معنی که می توان آنها را به راحتی شکل داد و قالب بندی کرد و در نتیجه محصول با کیفیت بهتری به دست می آید. مواد پلاستیکی همچنین طول عمر بیشتری دارند، زیرا فرآیند گرمایش داخلی، ترکیب شیمیایی مواد پلاستیکی را تغییر نمیدهد.

سیستمهای راندر سرد جریانهای موادی را تولید میکنند که کنترل میشوند، زیرا ویسکوزیته مواد پلاستیکی در طول فرآیند کم میماند. همچنین نیاز کمتری به هر نوع واحد خنک کننده یا تهویه وجود دارد زیرا جریان مواد در طول فرآیند تولید بسیار کم است. این به تولیدکنندگان امکان می دهد تا انعطاف پذیری و کنترل بیشتری در طراحی ارائه دهند، زیرا نیاز کمتری به تجهیزات خنک کننده گران قیمت وجود دارد. یکی دیگر از مزایای قالب سرد این است که دمای نازل ها را می توان تا دمای دقیقی کنترل کرد. طرح های نازل معمولاً برای به دست آوردن بهترین جریان ممکن مواد در هر زمان مشخص انتخاب می شوند.

یک دستگاه رانر داغ دارای یک حفره پر از پلیمر مذاب و یک نازل بزرگ است. همانطور که رانر داغ در داخل قالب حرکت می کند، مواد از محفظه پایینی به محفظه بالایی جریان می یابد و سپس راه خود را از قالب به صفحه ریخته گری باز می کند. هنگامی که مواد به طور ایمن به صفحه ریخته گری رسید، باید خنک شود تا بتوان آن را در قالب قرار داد. این فرآیند خنکسازی به یک منبع گرما نیاز دارد تا مواد را با فشار وارد قالب کند. ماده با سرعت خاصی خنک می شود که توسط ویسکوزیته پلیمر مذاب تعیین می شود، بنابراین باید اطمینان حاصل شود که ویسکوزیته به دقت نظارت می شود و سرعت خنک شدن به طور مداوم به دست می آید.

مدت زمانی که یک پلیمر مذاب در قالب می گذراند به عوامل زیادی بستگی دارد. این شامل سرعت چرخه قالبگیری، دمای محیط، کشش سطحی پلیمر و نوع ماده مورد استفاده است. اگر این عوامل به دقت رعایت شوند، در این صورت مدت زمان صرف شده در داخل قالب نسبت به زمانی که این عوامل متغیر بودند، کوتاهتر می شود. علاوه بر کاهش زمان چرخه، این کار همچنین به اطمینان از عدم ورود گرما به قالب کمک می کند. این امر به کاهش هزینه کلی ابزار کمک می کند، زیرا کاهش ورود گرما باعث کاهش دمای هر ذوبی که ممکن است رخ دهد، این امر میزان گرمایش مورد نیاز را کاهش می دهد و بنابراین خطر آسیب به ابزار و ماشین آلات تولید را کاهش می دهد.