Summary: قالب گیری تزریقی یک فرآیند تولیدی است که در آن مواد مذاب به داخل قالب تزریق می شود. از این فرآیند می توان برای ای...

قالب گیری تزریقی یک فرآیند تولیدی است که در آن مواد مذاب به داخل قالب تزریق می شود. از این فرآیند می توان برای ایجاد طیف گسترده ای از محصولات از فلزات گرفته تا شیشه، الاستومرها تا شیرینی ها استفاده کرد. همچنین می توان از آن برای ایجاد انواع قطعات از انواع پلیمرهای ترموپلاستیک استفاده کرد.

PPAP

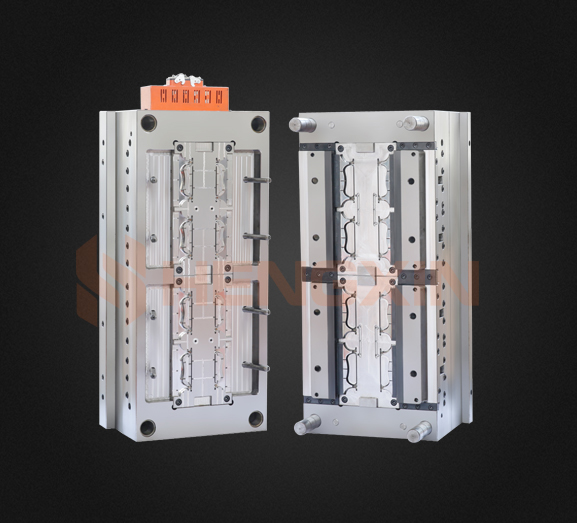

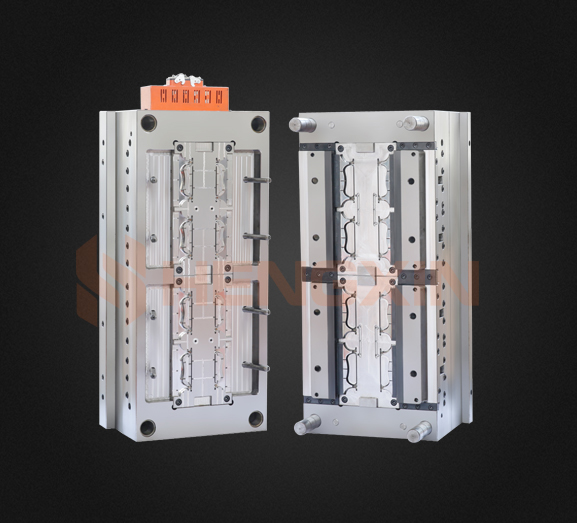

فرآیند ایجاد قالب تزریق PPAP شامل دو قسمت است که به شدت به هم فشرده می شوند. سپس قالب با پلیمر پر شده و حرارت داده می شود. سپس مواد داخل پیچ پلاستیکی ریخته می شود. چرخش پیچ باعث نرم شدن گلوله ها می شود که سپس به مواد پلاستیکی مذاب تبدیل می شوند. سپس مواد پلاستیکی در قسمت جلوی قالب ذخیره می شود و آماده تزریق می شود.

PPAP یک فرآیند متداول است که توسط قالبگیران تزریق برای اطمینان از مطابقت قطعات جدید با مشخصات استفاده میشود. این به تولیدکنندگان کمک می کند تا از اشتباهات پرهزینه اجتناب کنند و کیفیت را ارتقا دهند. همچنین خطوط ارتباطی واضحی را بین مشتری و سازنده ایجاد می کند. این به هر دو طرف کمک می کند تا مراحل ساخت را قبل از شروع فرآیند تولید درک کنند.

انتخاب مواد

اگر قصد تولید محصولات پلاستیکی را دارید، انتخاب مواد مناسب برای قالب بسیار مهم است. صدها و هزاران نوع مختلف پلاستیک موجود است و انتخاب مواد مناسب برای قالب شما بخش مهمی از تولید محصولات پلاستیکی موفق است. رایج ترین پلاستیک های مورد استفاده برای

قالب گیری تزریقی ABS و پلی کربنات هستند. ABS به دلیل هزینه کم و استحکام ساختاری بالا بسیار محبوب است. اگر می خواهید محصولات شما شفاف و مقاوم در برابر حرارت باشند، پلی کربنات نیز ماده خوبی است. یکی دیگر از پلاستیک های با کارایی بالا که قابلیت قالب گیری دارد Ultem است. اغلب در هوافضا و کاربردهای پزشکی استفاده می شود.

هر نوع رزین پلاستیکی دارای خواص متمایزی است. درک این خواص به شما کمک می کند تا بهترین ماده را برای قالب خود انتخاب کنید. برخی از رزینهای پلاستیکی گرانتر از بقیه هستند، بنابراین لازم است بدانید کدام نوع برای نیازهای شما مناسبتر است. به عنوان مثال، پلی پروپیلن دارای خواص عایق عالی است، اما قابل اشتعال است. از طرف دیگر پلی اتیلن کم چگالی ارزان و انعطاف پذیر است. همچنین مقاومت بسیار خوبی در برابر مواد شیمیایی و رطوبت دارد.

هزینه های راه اندازی

هزینه های راه اندازی قالب تزریقی شامل زمان و نیروی کار مرتبط با طراحی قالب است. توسعه یک قالب شامل استفاده صحیح از عناصر طراحی حیاتی مانند پیش نویس ها، فیله ها، دروازه ها و پین های اجکتور است. این فرآیند می تواند زمان بر باشد، به خصوص زمانی که هندسه قالب پیچیده باشد. هزینه های راه اندازی همچنین شامل نیروی کار مورد نیاز برای نصب قالب در دستگاه قالب گیری و کالیبره کردن عملیات می باشد.

فرآیند طراحی و ساخت قالب تزریق شامل چندین متغیر مختلف است و درک این عوامل برای به دست آوردن تخمین دقیق از هزینه های مربوط به فرآیند بسیار مهم است. هر یک از این عوامل در هزینه نهایی قالب نقش دارند.

اثرات زیست محیطی

قالب گیری تزریقی فرآیندی در مقیاس بزرگ است که قطعات پلاستیکی را تولید می کند. با این حال، بدون تأثیر زیست محیطی نیست. فرآیند قالب گیری سطوح بالایی از برق تولید می کند. به منظور کاهش میزان مصرف برق، مراحل مختلفی وجود دارد که می توان انجام داد. برخی از این مراحل شامل به حداقل رساندن مقدار مواد بسته بندی است.

استفاده از پلاستیک به جای فولاد به کاهش مصرف انرژی کمک می کند. همچنین مواد و فرآیندهای جدیدی وجود دارد که پلاستیک را سبک تر و بادوام تر می کند. علاوه بر این، استفاده از مواد عایق پلاستیکی به صرفه جویی در مصرف انرژی کمک می کند. علاوه بر این، استفاده از کیسه های پلاستیکی زیست تخریب پذیر، بازیافت را آسان تر می کند. در نهایت، فرآیند قالب گیری تزریقی به طور مداوم در حال بهبود است تا آن را از نظر انرژی کارآمدتر کند.

نتایج این مطالعه با سایر مطالعات مطابقت دارد. هزینه خود قالب بین 18760 تا 5100 دلار آمریکا تخمین زده شد. عوامل موثر در هزینه اولیه بالای قالب، هزینه های نیروی کار و مواد اولیه گران قیمت AM بود. این مطالعه همچنین نشان داد که زمان تولید یک قالب واحد در ایالات متحده 6.7 هفته بود. این 22 درصد سریعتر از چین بود. یافته های این مطالعه با نظرسنجی های سازنده و گزارش های دولتی مرتبط است.

فرآیند تایید بخش تولید

شرکتهای قالبگیری تزریقی برای اطمینان از کیفیت محصولات خود، باید فرآیند تأیید بخش تولید (PPAP) را دنبال کنند. این فرآیند در ابتدا برای صنایع خودروسازی و هوافضا ایجاد شد و دستورالعملهای استانداردی را برای قابلیت ساخت ارائه میکند. مشخص می کند که آیا یک قطعه می تواند به طور مداوم در طول دوره های تولید عادی و با نرخ های تولید تعریف شده تولید شود یا خیر. هدف آن اطمینان از تولید قطعات مطابق مشخصات و جلوگیری از رسیدن قطعات معیوب به کاربر نهایی است.

این فرآیند تضمین می کند که اولین محصولات تولید شده از قالب جدید ایمن و با بالاترین کیفیت هستند. هر گونه نقص یا ناهماهنگی که در طول فرآیند یافت شود بلافاصله برطرف خواهد شد. این فرآیند شامل مقایسه مشخصات ابعادی مورد نیاز یک محصول با نسخه قالبگیری شده است. هر نقصی که در طول فرآیند پیدا شود بلافاصله اصلاح می شود و در صورت لزوم این روند تکرار می شود.